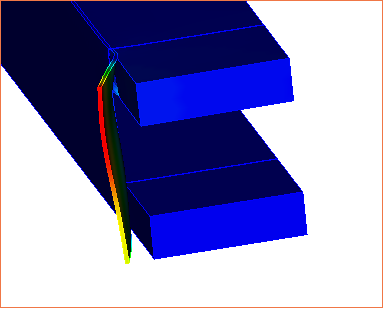

のように鋼材の座屈させたい部分に対応する木材部分を0.1mmだけ削る。

commファイルは-ここ

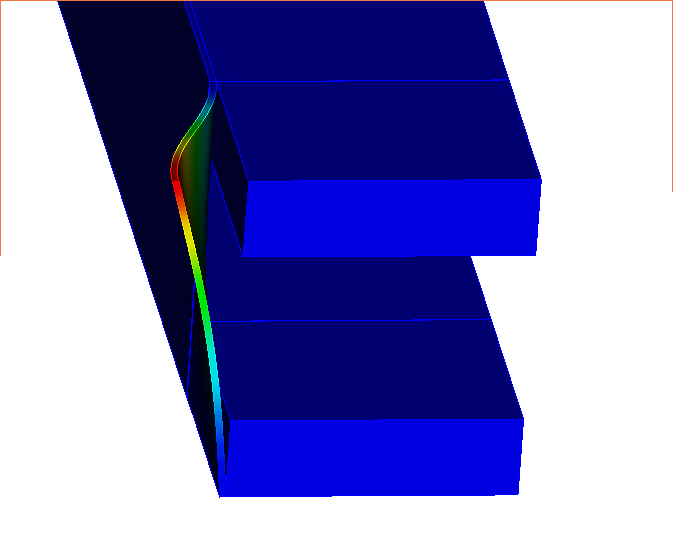

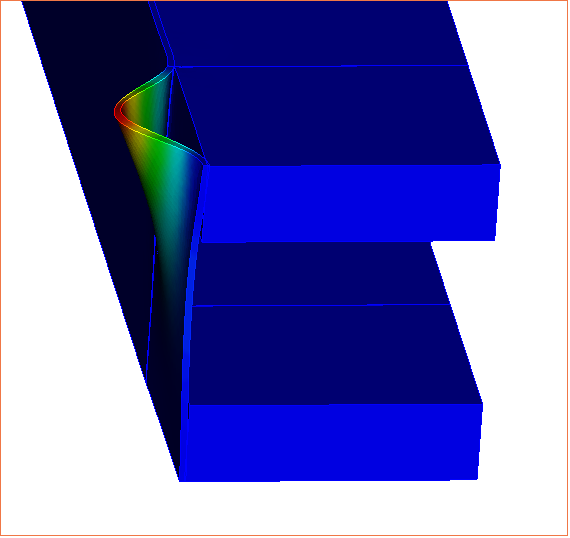

計算結果がおかしいため失敗? 座屈も分かりづらい。

m単位で作成すると飛び出しが生じてしまう。mm単位で作るとうまくいく。

追記

3D Automatic Tetrahedralizationで計算できたが、見直してみると細かい部分がうまく切れない可能性がある。切れない場合は、Netgen1D2D3Dを使って、submeshを駆使するとうまく切ることができた。

| 要素数 | 座屈荷重(kN){線形} | 座屈荷重(kN){二次} |

| 約15000 | 1458 | 326.3 |

| 約45000 | 1283 | 317.2 |

| 約75000 | 692.8 | 308.8 |

図は適当に作ったので見にくいが、とりあえず寸法が高さ147.92mm、底辺143.66mmになるように円の入れる位置を調整した。 また、円に接するように接線を引いた。寸法は図にあるとおり。(手計算で算出)

細かいメモ

図の左下の角を原点としたとき、 -円の中心の座標 →左下(20,20)、左上(20,127.92)、右(123.66,20) -円の接点の座標 →左下(20,0)(0,20)、左上(0,127.92)(34.43,141.77)、右(123.66,0)(138.09,33.85) 上記の点を組み合わせて三角孔の面を作る。

面の状態の三角孔ができたら立体にする。

面から立体にする方法は Create an extrusionを選択→画面がでてきたらExtrusionのところは一番右を選択→Baseに立体にしたい面を選択→DX,DY,DZに立体の寸法を入れる。(三角孔の場合は厚さ9mmなので厚くしたい方向に9を入れる。)→Apply and Closeで完成。

あとは適当に調整する。

↑のやり方ではmeshがうまく切ることが出来なかった。

手計算のため小数点数桁程度の誤差から、段差が生じてしまった。 そのため、新しいやり方で修正。

まず、元の三角形を作成(面)。寸法は上の図のとおり。 面なのでFillet2Dを用いる。

Operations→Fillet2D→Planar Faceに作った三角形を選択→Vertexesに頂点を選択→Radiusは今回は半径20で切りたいので20にする。→Apply and Close

3つの角に丸みを帯びさせることが出来る。

(k2に三角孔あり鋼板をanaakikoubase2.brepで、三角孔部分をsankakufillet.brepで保存しています。)

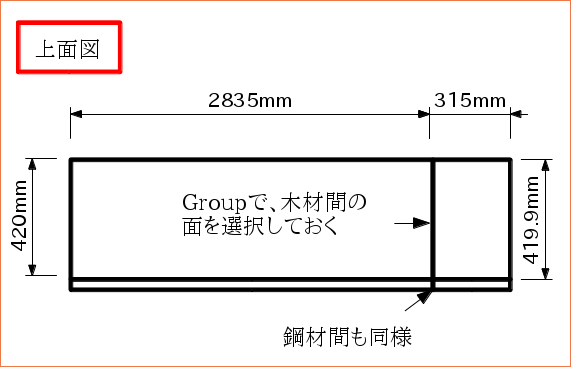

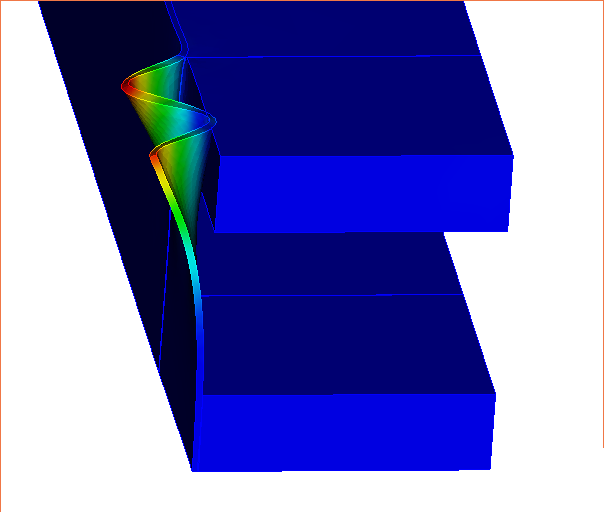

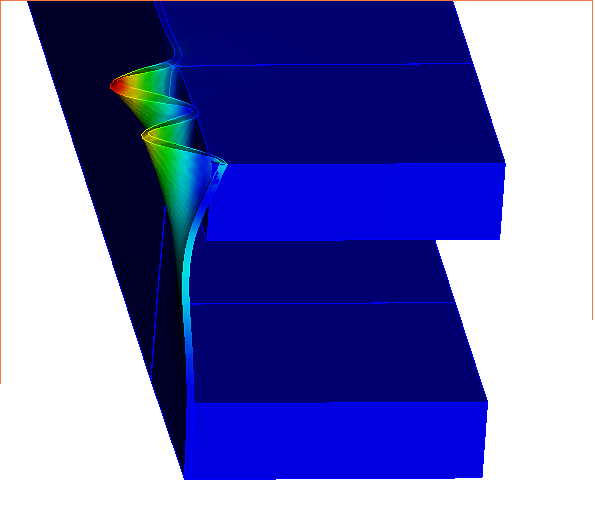

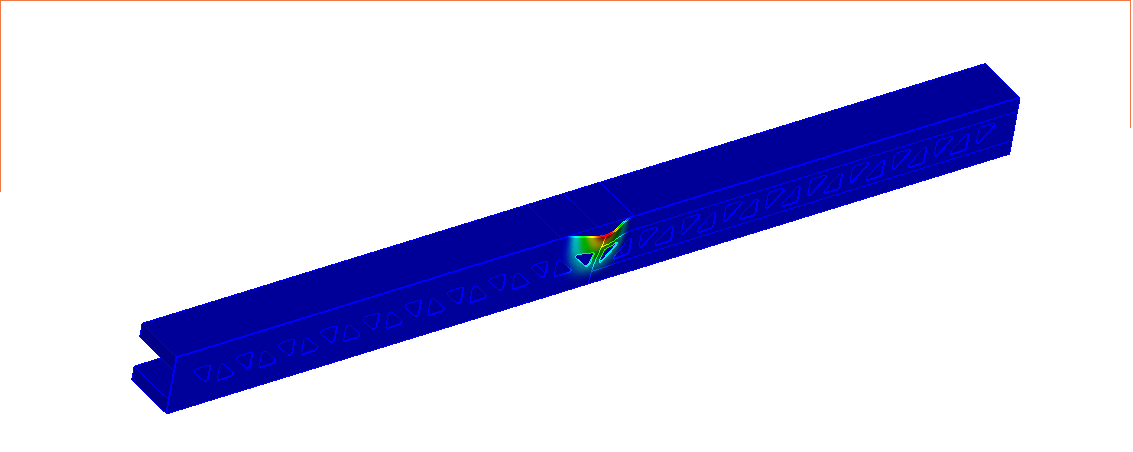

geometryにて -鋼板(3.15m,0.009m,0.5m)、木材(3.15m,0.42m,0.12m)を作成。 -鋼板の座屈させたいところに対応する木材部分を0.1mmだけcutする。 -Fuseする。(前段階で鋼板と木材の境界面をgroupで選択しておく) -二材料なので分けるためにPartitionを入れる。 -境界条件に合わせてgroupを作る。 mesh以降はいつも通りに行った。

計算してpostproで見てみると鋼板は座屈せず、飛び出しだけ起こる。

荷重は大きいままなので、おそらく合っていない。→二次要素にしたら、値が大きく変わった。

| 座屈モード | 座屈荷重(MN) | 二次要素での座屈荷重(MN) |

| 1 | 2.33646 | 0.449734 |

| 2 | 6.23442 | 1.32816 |

| 3 | 11.9099 | 2.61674 |

| 4 | 18.6489 | 4.24174 |

| 5 | 23.5855 | 5.09927 |

間違えていた箇所を訂正↓

| 座屈モード | 座屈荷重(MN) |

| 1 | 0.0899034 |

| 2 | 0.285323 |

| 3 | 0.611985 |

| 4 | 1.04034 |

| 5 | 1.10025 |

斉藤さんの座屈荷重にかなり近づいた!

| 座屈モード | 座屈荷重(MN) |

| 1 | 0.076537 |

| 2 | 0.274103 |

| 3 | 0.645669 |

| 4 | 0.933684 |

| 5 | 1.20679 |

上は3D Automatic Tetrahedralizationでの結果。 Netgen1D2D3Dで計算したとき、座屈荷重が変わった。座屈変形も4次モードと5次モードで逆になった。

| 座屈モード | 座屈荷重(MN) |

| 1 | 0.0716165 |

| 2 | 0.235873 |

| 3 | 0.48816 |

| 4 | 0.827356 |

| 5 | 0.849485 |

こっちの方があっている気がする。

meshをさらに細かくしてみた。荷重のかけ方を線載荷に変更。

| 座屈モード | 座屈荷重(MN) |

| 1 | 0.0675732 |

| 2 | 0.217486 |

| 3 | 0.442453 |

| 4 | 0.725733 |

| 5 | 0.806177 |

同じmeshの細かさで、荷重を面載荷に。

| 座屈モード | 座屈荷重(MN) |

| 1 | 0.0670094 |

| 2 | 0.216864 |

| 3 | 0.443938 |

| 4 | 0.732370 |

| 5 | 0.841694 |

荷重を後輪荷重に変更。

| 座屈モード | 座屈荷重(MN) |

| 1 | 0.0678323 |

| 2 | 0.218479 |

| 3 | 0.444833 |

| 4 | 0.730353 |

| 5 | 0.817339 |

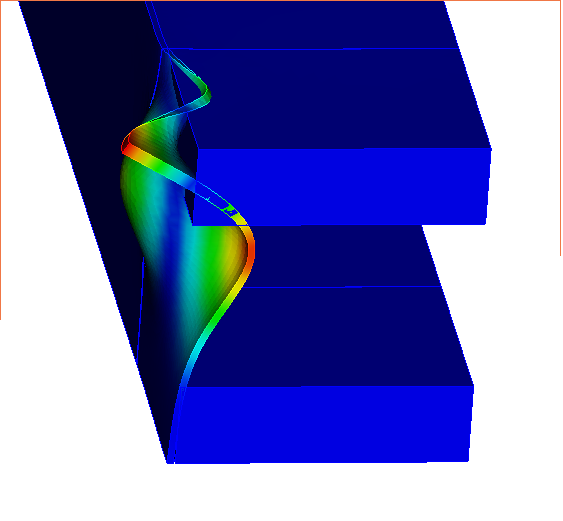

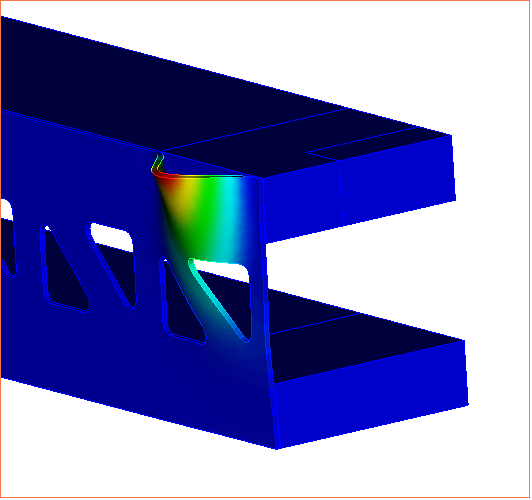

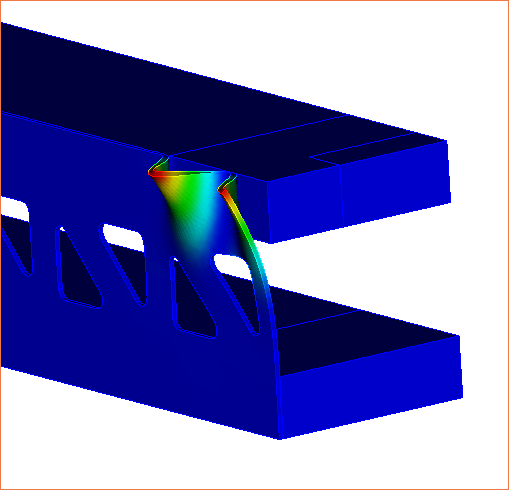

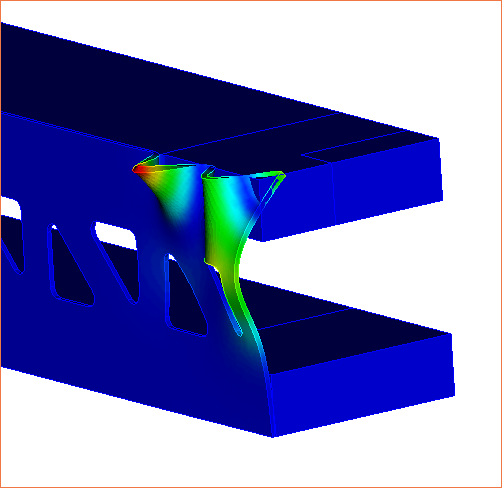

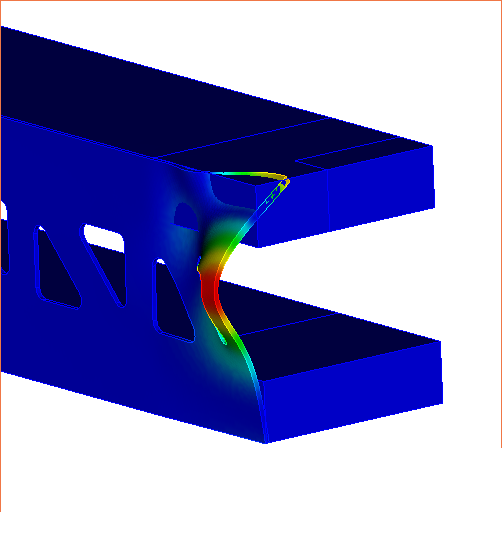

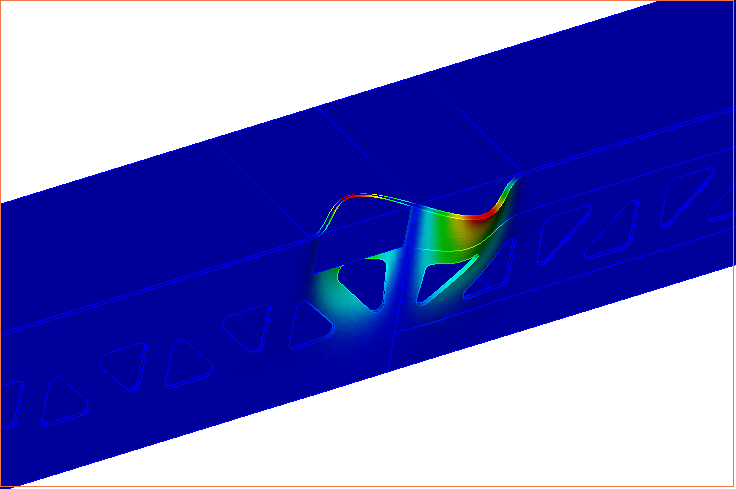

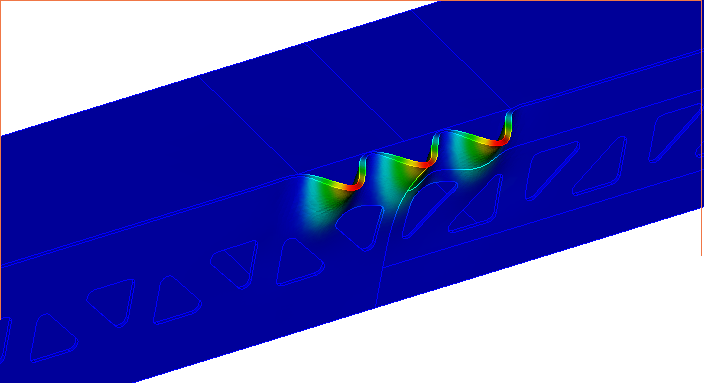

補剛材が先に座屈してしまう。

Erreur utilisateur dans un calcul élémentaire :

Le matériau est nécessaire sur la maille : M78108

- option de calcul élémentaire : RIGI_MECA

- type_element : MECA_TETRA4

Conseils :

* Peut-etre avez-vous oublié de renseigner le mot clé CHAM_MATER dans la

commande courante.

* Dans la commande AFFE_MATERIAU, avez-vous affecté un matériau sur la maille

incriminée ?

→解決。面載荷で使っていたモデルを線載荷に変えた際、Create groupsで作ったグループがmeshで反映されていなかった。このエラーは恐らくグループがcommファイルに書いてあるグループと合っていないときに発生?同じ名前のグループが2つ以上あるときも発生する。

Netgen1D2D3Dで作成したはずなのにalgorthmがNetgen2D3Dに変わってしまっている。

飛び出しがどこから出ているか見てみたところ、木材から飛び出していた。 試しに応力を確認してみたところ、

木材の削った部分の角に集中していた。

| 座屈モード | 線載荷(MN) | 面載荷(MN) | 後輪荷重(MN) |

| 1 | 0.0771418 | 0.0769116 | 0.0776850 |

| 2 | 0.229260 | 0.229645 | 0.231092 |

| 3 | 0.456351 | 0.458867 | 0.460301 |

| 4 | 0.748716 | 0.756366 | 0.755596 |

| 5 | 0.858372 | 0.876760 | 0.866074 |

飛び出しが出てしまったモードがあった。そのモードは無視している。

| 座屈モード | 線載荷(MN) | 面載荷(MN) | 後輪荷重(MN) |

| 1 | 0.0675732 | 0.0670094 | 0.0678323 |

| 2 | 0.217486 | 0.216864 | 0.218479 |

| 3 | 0.442453 | 0.443938 | 0.444833 |

| 4 | 0.725733 | 0.732370 | 0.730353 |

| 5 | 0.806177 | 0.841694 | 0.817339 |

| 座屈モード | 線載荷(MN) | 面載荷(MN) | 後輪荷重(MN) |

| 1 | 0.116936 | ||

| 2 | 0.402873 | ||

| 3 | 0.672950 | ||

| 4 | 0.775893 | ||

| 5 | 0.950639 |

荷重を1/4$P$で計算

| 座屈モード | 線載荷(MN) | 面載荷(MN) |

| 1 | 0.269766 | 0.268664 |

| 2 | 0.864573 | 0.865909 |

| 3 | 1.75672 | 1.77116 |

| 座屈モード | 座屈荷重(MN) | 1/4モデル |

| 1 | 0.279328 | 0.2702928 |

| 2 | 0.501615 | 0.869944 |

| 3 | 0.910634 | 1.769812 |

| 4 | 1.30273 | 2.902932 |

| 5 | 1.86929 | 3.224708 |

\[ P=\frac{\pi^2 E t^3}{12b^2\{ 1-\nu^2 \}} \times m \{ \frac{mb}{a}+\frac{a}{mb} \}^2 \]

ヤング率E=2.06e11

境界条件は4辺単純支持

厚さを1mmずつ大きくしていく。

| 厚さ(mm) | 波の数m | 理論値(N) | FEM(N) | 相対誤差(%) |

| 1 | 2 | 7447.39 | 7476.31 | 0.39 |

| 3 | 8740.34 | 8838.96 | 1.13 | |

| 1 | 11636.6 | 11665.7 | 0.25 | |

| 4 | 11636.6 | 11916.7 | 2.41 | |

| 5 | 15658.1 | 16266.3 | 3.88 | |

| 6 | 20687.2 | 21995.4 | 6.32 | |

| 2 | 2 | 59579.2 | 58797.3 | 1.31 |

| 3 | 69922.7 | 69092.0 | 1.19 | |

| 4 | 93092.4 | 92191.5 | 0.97 | |

| 1 | 93092.4 | 92309.2 | 0.84 | |

| 5 | 125265 | 124233 | 0.82 | |

| 6 | 165498 | 164296 | 0.73 | |

| 3 | 2 | 201080 | 196364 | 2.35 |

| 3 | 235989 | 230444 | 2.35 | |

| 4 | 314187 | 306936 | 2.31 | |

| 1 | 314187 | 309531 | 1.48 | |

| 5 | 422770 | 412332 | 2.47 | |

| 6 | 558555 | 542902 | 2.80 | |

| 4 | 2 | 476633 | 460414 | 3.40 |

| 3 | 559382 | 539157 | 3.62 | |

| 4 | 744739 | 716160 | 3.84 | |

| 1 | 744739 | 728835 | 2.14 | |

| 5 | 1002121 | 957998 | 4.40 | |

| 6 | 1.32398e6 | 1.25410e6 | 5.28 | |

| 5 | 2 | 930924 | 888584 | 4.55 |

| 3 | 1.09254e6 | 1.03784e6 | 5.01 | |

| 4 | 1.45457e6 | 1.37369e6 | 5.56 | |

| 1 | 1.45457e6 | 1.41296e6 | 2.86 | |

| 5 | 1.95727e6 | 1.82817e6 | 6.60 | |

| 6 | 2.58590e6 | 2.37729e6 | 8.07 |

厚さ4mmあたりが限界?

| 境界条件 | 座屈モード | オイラー座屈(N) | salomeの値(N) | 相対誤差(%) |

| 片持ち | 1次 | 10.1739 | 10.1864 | 0.12 |

| 片持ち | 2次 | 91.5654 | 91.5048 | 0.07 |

| 片持ち | 3次 | 254.3484 | 253.243 | 0.43 |

| 単純支持 | 1次 | 40.6957 | 41.8085 | 2.73 |

| 単純支持 | 2次 | 162.783 | 166.787 | 2.46 |

| 単純支持 | 3次 | 366.262 | 373.468 | 1.97 |

| 境界条件 | 座屈モード | オイラー座屈(N) | salomeの値(N) | 相対誤差(%) |

| 片持ち | 1次 | 17.2718 | 17.6555 | 2.22 |

| 片持ち | 2次 | 155.446 | 158.471 | 1.95 |

| 片持ち | 3次 | 431.795 | 497.94 | 1.42 |

| 単純支持 | 1次 | 69.0872 | 70.3491 | 1.83 |

| 単純支持 | 2次 | 276.3489 | 280.284 | 1.42 |

| 単純支持 | 3次 | 621.785 | 626.551 | 0.77 |

| 境界条件 | 座屈モード | オイラー座屈(N) | salomeの値(N) | 相対誤差(%) |

| 片持ち | 1次 | 21589.8 | 22340.9 | 3.48 |

| 片持ち | 2次 | 194308.2 | 189122 | 2.67 |

| 片持ち | 3次 | 539745 | 470877 | 12.76 |

| 単純支持 | 1次 | 86359.0 | 84016.9 | 2.71 |

| 単純支持 | 2次 | 345436 | 307357 | 11.02 |

| 単純支持 | 3次 | 777231 | 603627 | 22.34 |

長方形は誤差がやや大きめ?

境界条件は両端単純支持条件 ヤング率E=2.06(GPa)

| 座屈モード | オイラー座屈(N) | salomeの値(N) | 相対誤差(%) |

| 1 | 149373 | 150315 | 0.63 |

| 2 | 597493 | 608802 | 1.89 |

| 3 | 1.34436e6 | 1.37181e6 | 2.04 |

斜材の座屈を確認したいがモード数を相当多くしないと確認できない。

また、モード数を多くしすぎると座屈変形が見れない。

モード数を50まで増やしたらようやく確認できた。

三角孔は実際のモデルのもので、斜材の座屈荷重は5440kNだった。

木材と鋼材を一体化しはじめたところの斜材が先に座屈した。

孔ありモデルで、三角孔寸法を5%ずつ大きくしたときの座屈荷重が比例に近い状態だったため 回帰直線を作ってみた。

縦軸は座屈荷重(kN)、横軸は三角孔なしの鋼板体積を1としたときの鋼板体積の倍率

孔ありの回帰直線を見ると、

孔なし鋼板の方が5kNほど孔ありモデルよりも強いという結果となった?

回帰直線メモ y=62.0299x+239.6109 相関係数r=0.999595 x平均=0.8209080243 y平均=258.7284286

| 三角孔拡大倍率 | 斜材幅(mm) | 垂直部材幅(mm) |

| 0% | 80.1981 | 95 |

| 5% | 76.0753 | 89.7256 |

| 10% | 71.9525 | 84.4512 |

| 15% | 67.8296 | 79.1768 |

| 20% | 63.7069 | 73.9023 |

| 25% | 59.584 | 68.6279 |

| 30% | 55.4611 | 63.3533 |

斜材幅は約4.1228mmずつ、垂直部材幅は約5.2744mmずつ小さくなっていた。

斜材は座屈しないと思われる。(引張方向のため)

垂直部材では座屈が生じた。

幅が63.3533mmで座屈荷重約4000kNで座屈した。

垂直部材でも相当大きな荷重でないと座屈は起きづらいと考えられる。

先週のデータをグラフにしてみた。(縦軸:座屈荷重(kN)、横軸:鋼板体積($m^3$))

グラフを見る限り鋼板体積と座屈荷重は比例関係にあると思われる。 要素数がだいたい同じくらいになるようにしたが微妙に誤差があるため、きれいな直線にはなっていないと考えられる。

線載荷に変えてやり直し。

| 三角孔拡大倍率 | 座屈荷重(kN) | 座屈荷重低下率(%) | 鋼板体積($m^3$) | 鋼板体積低下率(%) | 三角孔面積($mm^2$) |

| 0% | 269.766 | ー | 14.2174 | ー | 12909.7 |

| 5% | 266.103 | 1.36 | 13.9912 | 1.59 | 14233.0 |

| 10% | 262.511 | 2.69 | 13.7538 | 3.26 | 15620.8 |

| 15% | 258.815 | 4.06 | 13.5055 | 5.01 | 17073.1 |

| 20% | 255.124 | 5.43 | 13.2461 | 6.83 | 18590.0 |

| 25% | 251.256 | 6.86 | 12.9757 | 8.73 | 20171.5 |

| 30% | 247.524 | 8.24 | 12.6942 | 10.71 | 21817.4 |

salomeのGeometryから、Operations→Transformation→Scale Transformで三角孔を拡大していたが、どうやら三角孔の面積の倍率を変えるのではなく寸法の倍率を変える機能だった。

今更ながら上部非一体、下部一体化モデルで解析してみた。

(1次モード)

解析結果は

| 座屈モード | 座屈荷重(kN) |

| 1次 | 305.858 |

| 2次 | 868.285 |

| 3次 | 1758.31 |

| 4次 | 2883.88 |

| 5次 | 3320.18 |

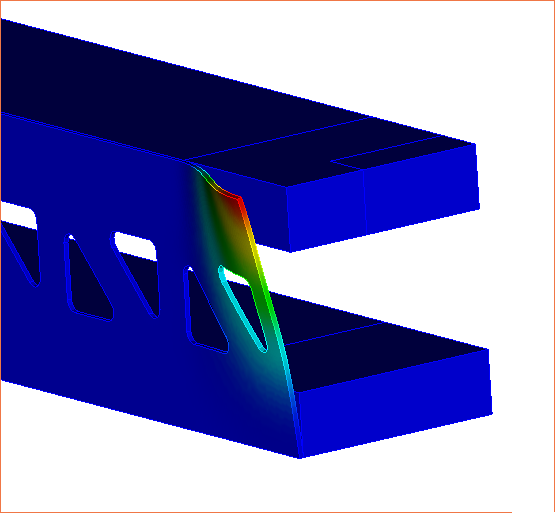

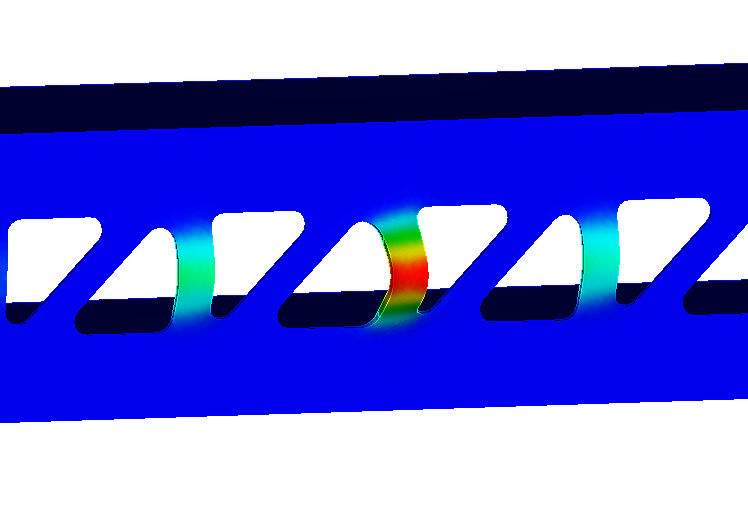

先週に引き続き別の孔をあけてみた。

先週はワーレントラス風に孔をあけてみたが斜め部分が細くても座屈が起こりづらいことが分かったので、今回は斜めの部分を多くしてなるべく多めに孔をあけてみた。

モデルは、

計算結果は

| 座屈モード | 座屈荷重(MN) | 鋼板体積($m^3$) |

| 1次 | 0.2659 | 12.8331 |

のようになった。鋼板体積はワーレントラス風のものよりも約1$m^2$大きくなってしまったが座屈荷重は5kN程強くなった。

三角孔の開け方を変えてみた。 今までは三角孔の位置がちょうど良くなるように孔と孔の間の鋼板部分を調整していたが、三角孔の中心を求めて、その点から拡大するみたいな感じで三角孔を開けた。

三角孔の中心はGeometry画面から、Measures→Center of Massで中心点を作成した。

5%ずつ大きくして1次モードを比較してみる。

| 三角孔拡大倍率 | 座屈荷重(kN) | 座屈荷重低下率(%) | 鋼板体積($m^3$) | 鋼板体積低下率(%) |

| 0% | 266.908 | ー | 14.0183 | ー |

| 5% | 262.095 | 1.80 | 13.7717 | 1.76 |

| 10% | 258.234 | 3.25 | 13.5129 | 3.61 |

| 15% | 254.402 | 4.69 | 13.2422 | 5.54 |

| 20% | 250.593 | 6.11 | 12.9594 | 7.55 |

| 25% | 246.787 | 7.54 | 12.6646 | 9.66 |

| 30% |

三角孔を大きめに作っていたため、三角孔を修正。 同様に5%ずつ大きくして1次モードを比較してみる。

| 三角孔拡大倍率 | 座屈荷重(kN) | 座屈荷重低下率(%) | 鋼板体積($m^3$) | 鋼板体積低下率(%) |

| 0% | 268.664 | ー | 14.2174 | ー |

| 5% | 265.033 | 1.35 | 13.9912 | 1.59 |

| 10% | 261.441 | 2.69 | 13.7538 | 3.26 |

| 15% | 257.776 | 4.05 | 13.5055 | 5.01 |

| 20% | 254.109 | 5.42 | 13.2461 | 6.83 |

| 25% | 250.28 | 6.84 | 12.9757 | 8.73 |

| 30% | 246.593 | 8.22 | 12.6942 | 10.71 |

25%のときmeshがうまく切れず、少しだけmeshの細かさを調節して計算できるようにしたが座屈挙動を見ることができなかった。たまに座屈挙動を見れない場合があるが原因はいまだ分からず。

→座屈挙動は前に出てきたエラーだったため改善して見ることができた。(モード数を増やすことで改善)

追記)

別の日に同じやり方でもう一度解き直してみたらなぜかわからないが計算ができた。 そのため、25%のところを修正。

手計算で作ったモデルに欠陥があったため修正。 Filletを使ったほうが断然早いうえ、楽だった。

とりあえず改めて作りなおしたモデルでもう一度計算してみた。

| 座屈モード | 座屈荷重(MN) | 鋼板体積($m^3$) |

| 1次 | 0.266908 | 14.0183 |

元のモデルと比較すると1kN程低くなっているが問題はないと考えられる。

三角孔を20%拡大したモデルで計算してみたが、postproを見ることができなかった。 ちなみに計算結果は

| 座屈モード | 座屈荷重(MN) | 鋼板体積($m^3$) |

| 1次 | 0.248997 | 12.9594 |

となり、破壊試験の250kNを下回ってしまった。

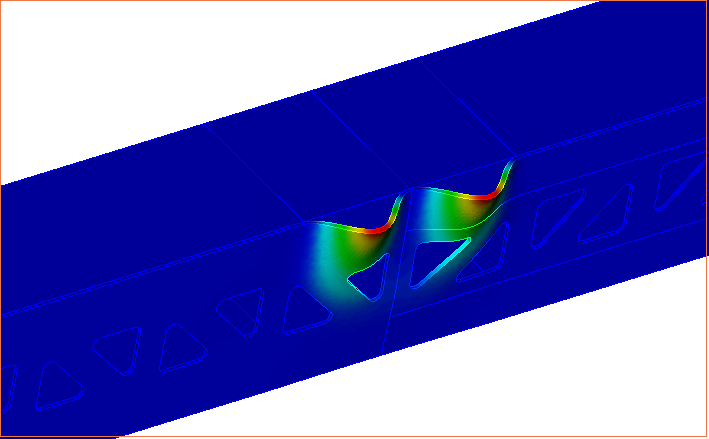

今度は15%拡大したモデルで計算してみた。こちらは座屈モードが見れた。

| 座屈モード | 座屈荷重(MN) | 鋼板体積($m^3$) |

| 1次 | 0.253532 | 13.2422 |

となり、250kNを上回った。meshをもっと細かくすれば(今が要素数9万程度)座屈荷重が数kN低くなると考えられるので、三角孔の大きさは15%拡大したものが限界ではないかと思われる。

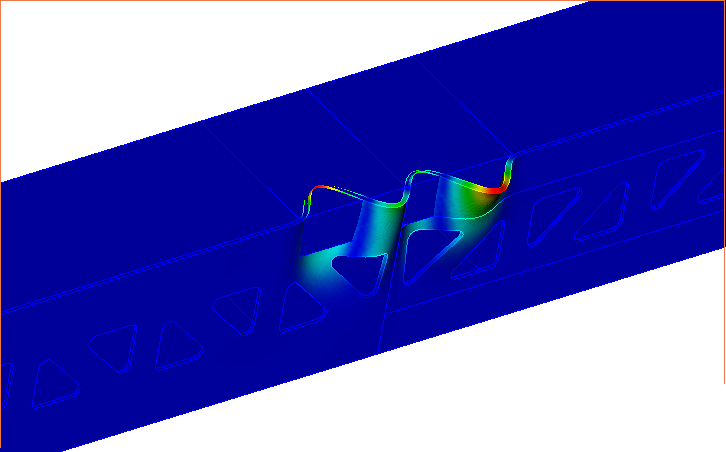

試しに別の形で孔をあけてみた。 元の三角孔を2倍にした形で孔をあけてみた。

のようになり、1次座屈モードは元のモデルと変わりはなかった。 計算結果は

| 座屈モード | 座屈荷重(MN) | 鋼板体積($m^3$) |

| 1次 | 0.260685 | 11.9478 |

座屈荷重は250kNを上回り、鋼板体積は元の三角孔の鋼板よりも約2$m^3$少なくできた。

孔の間の部分は細くなっているが、座屈は約1000kNで起こる計算結果となったため、大丈夫?

とりあえず三角孔を10%ずつ大きくしてみた。

| 座屈モード | 10%座屈荷重(MN) | 20%座屈荷重(MN) | 20%座屈荷重(MN)その2 | 30%座屈荷重(MN) | 30%座屈荷重(MN)その2 |

| 1次 | 0.261020 | 0.255421 | 0.254158 | 0.248529 | 0.246423 |

| 2次 | 0.849933 | 0.836541 | 0.834025 | 0.814445 | 0.815349 |

| 3次 | 1.74287 | 1.72027 | 1.71452 | 1.68769 | 1.67844 |

| 鋼板体積($m^2$) | 13.7411 | 13.5858 | 13.2309 | 13.5094 | 13.0929 |

三角孔を30%拡大すると、破壊試験の250kNに耐えられなくなった。 25%拡大してみたところ、

| 座屈モード | 座屈荷重(MN) | 鋼板体積($m^3$) |

| 1次 | 0.250776 | 13.3443 |

とちょうど破壊試験の荷重と同じくらいの座屈荷重となった。

三角孔は25%の大きさまでは拡張できると考えられる。

三角孔との間の部分も拡大してたので、その部分も詰められればもう少し体積を減らすことが出来るかもしれない。

孔の数は元のモデルと同じにして解析してみた。(25%拡大) 計算はできたものの、座屈モードを見ることが出来なかった。 ちなみにエラーは、

VERIFICATION A POSTERIORI DES MODES !--------------------------------------------------! ! <EXCEPTION> <ALGELINE5_23> ! ! ! ! pour le concept buckle ! ! ! ! dans l'intervalle ( -0.423861 , 0.583837 ) ! ! il y a théoriquement 11 charge(s) critique(s) ! ! et on en a calculé 10 ! !--------------------------------------------------!

→解決。モードの量を10から12に増やしたら見れるようになった。

| 座屈モード | 座屈荷重(MN) | 鋼板体積($m^3$) |

| 1次 | 0.247232 | 12.7667 |

250kNを下回ってしまったため、孔の数は変えず20%拡大で解析してみる。

三角孔をいじっていたら、寸法が微妙に違っていることが判明。(1,2mmくらい小さい)

そのため、自分で作りなおしてみた。おおまかな作り方はここ

今後はこっちをベースに作っていくことにする。

鋼板上部のオイラー座屈 鋼板の非一体化部分(l=630mm,h=120mm,b=9mm)の両端固定条件

| オイラー座屈(MN) | salomeの値(MN) | 相対誤差(%) |

| 0.149373 | 0.144292 | 3.40 |

1/4モデルの鋼板上部(l=315mm,h=120mm,b=9mm)の片持ち条件

| オイラー座屈(MN) | salomeの値(MN) | 相対誤差(%) |

| 0.0373433 | 0.0383258 | 2.63 |

1/4モデルの鋼板上部(l=315mm,h=120mm,b=9mm)の横ねじれ座屈

| Trahairの座屈(MN) | salomeの値(MN) | 相対誤差(%) |

| 0.092556 | 0.090204 | 2.54 |

補剛材ありモデルで解析してみたが、補剛材を全体につけるべきか、実際のモデルにあわせるべきなのかがわからない。全体につけたとき、現在使っているcommファイルの性質なのか、座屈変形が+-があり(+が鋼板下部で-が鋼板上部の座屈)、補剛材をつけると上側の座屈荷重のみがおおきくなるため、5次モードまで見ることができない(小さい順に表示される)。

いろいろ見直してたら、完全に自分のミスがあったことが判明した。 境界条件を間違えていた。

斉藤さんはスパン7mで座屈させていたので、今後は合わせていくことにする。

スパン7mの孔なし補剛材なしの1/4モデル

| 座屈モード | 座屈荷重(MN) |

| 1 | 0.0809123 |

| 2 | 0.256583 |

| 3 | 0.547345 |

| 4 | 0.938902 |

| 5 | 0.979634 |

meshが粗めなので、もう少し細かくする。

3D Automastic Tetrahedralizationではうまく切れていなかったため、 Netgen1D2D3Dでmeshを切ってみた。

| 座屈モード | 座屈荷重(MN) | |

| 1 | 0.0773119 | |

| 2 | 0.232358 | |

| 3 | 0.466161 | |

| 4 | 0.766326 | |

| 5 | 0.887872 | 飛び出しが発生 |

Netgen1D2D3Dを使うと、鋼板と木材の境界部分がやけに細かく切られてしまうため飛び出しが発生してしまっている気がする。

鋼材を座屈させたい部分とそうでない部分とで分けて(Fuse)作成していたが、一枚の鋼板にして計算させてみた。

| 座屈モード | 座屈荷重(MN) |

| 1 | 0.0857621 |

| 2 | 0.262387 |

| 3 | 0.528513 |

| 4 | 0.865902 |

| 5 | 0.965376 |

3倍くらいmeshを細かくしてみたら、

| 座屈モード | 座屈荷重(MN) |

| 1 | 0.0784324 |

| 2 | 0.235848 |

| 3 | 0.473493 |

| 4 | 0.789019 |

| 5 | 0.888692 |

5倍くらいmeshを細かくしてみたら、

| 座屈モード | 座屈荷重(MN) |

| 1 | 0.0769752 |

| 2 | 0.229839 |

| 3 | 0.459456 |

| 4 | 0.757776 |

| 5 | 0.876582 |

Trahairの座屈公式とsalomeでの値とを比較してみる。

$P$: 座屈荷重(N) $E$: ヤング率(N/mm^2) $I_{y}$: Y軸回りの断面二次モーメント $G$: せん断弾性係数 $J$: ねじり定数 $I_{w}$: そりねじり定数

| Trahairの座屈荷重(N) | FEM(N) | 相対誤差(%) |

| 3776.19 | 3765.12 | 0.29 |

| Trahairの座屈荷重(N) | FEM(N) | 相対誤差(%) |

| 628499 | 665937 | 5.96 |

↑スパンが短いとTrahairの座屈公式が使えないため、l=315mmは良くない。

結果、座屈荷重は53.2979(MN)であった。 また、鋼板のみの場合は3.16431(MN)であった。

→二次要素に変えて計算してみたら、0.65355(MN)になった。

試しに鋼板の座屈させたい部分のみでやってみたら、0.278457(MN)になった。

→二次要素では、0.161215(MN)

| オイラーの座屈荷重(N) | FEM{二次要素}(N) | 相対誤差(%) |

| 155597 | 161215 | 3.61 |

線形要素と二次要素でかなりの差があった。もしかしたら、meshを改善すれば座屈荷重を近づけることができるかもしれない。

Using Existing 2D Elementsを使っていることが原因と考えたが違った。 試しに同じ大きさの立方体要素でmeshを切ってBuild Compoundさせてみたところ、同様に 'Global 1D algorithm is missing' とエラーが出てきた。Build Compoundが原因である可能性が高い。

! <A> <CALCULEL_26> ! ! ! ! Les commandes CALC_ELEM et CALC_NO ne doivent pas etre utilisées en "reuse" lorsque ! ! l'on utilise l'un des mots clés suivants : ! ! * MODELE ! ! * CHAM_MATER ! ! * CARA_ELEM ! ! * EXCIT ! ! * GROUP_MA / MAILLE ! ! ! ! Risques & conseils : ! ! Si on utilise de tels mots clés, la structure de données enrichie manque de cohérence. ! ! Par exemple, le champ de déplacement DEPL a pu etre calculé avec un champ de matériau, ! ! alors que le champ d'énergie cinétique ECIN_ELEM_DEPL est calculé avec un autre champ de matériau. ! ! ! ! ! ! Ceci est une alarme. Si vous ne comprenez pas le sens de cette ! ! alarme, vous pouvez obtenir des résultats inattendus ! ! !------------------------------------------------------------------------------------------------------! <A> <CALCULEL_26>! ! ! ! CALC_ELEM CALC_NOの注文とすると、「再利用」するために使用すべきではありません! ! 1は、次のキーワードを使用しています。 ! *モデル! ! * CHAM_MATER! ! * CARA_ELEM! ! * EXCIT! ! * GROUP_MA / MESH! ! ! !リスク&ヒント! !このようなキーワードを使用している場合は、データ構造が矛盾して濃縮されました。 ! !例えば、SHIFT変位フィールドは、材料の分野で計算することができます! !運動エネルギーフィールドECIN_ELEM_DEPLは、別のフィールドの材料を用いて計算されます。 ! ! ! ! ! !これはアラームです。あなたはこの意味を理解していない場合は! !アラームは、あなたが予期しない結果を得ることができます! ! !------------------------------------------------- -------------------------------------------------- ---!のエラーが出ており(計算できないわけではない)、もしかするとこれが原因である可能性もある。

commファイルの中の、

result=CALC_ELEM(reuse =result,

MODELE=pmodel,

CHAM_MATER=matprops,

RESULTAT=result,

OPTION=('SIGM_ELNO','SIEQ_ELNO','SIEF_ELGA',),

EXCIT=_F(CHARGE=FLoad,),);

result=CALC_NO(reuse =result,

RESULTAT=result,

OPTION=('SIGM_NOEU','SIEQ_NOEU','FORC_NODA',),);

reuseがエラーのでる原因?

現状、1Dが入らないこととcommファイルのミス?の2つが解決できていない。

しかし、座屈荷重は少しだけ変化して1次モードが770kNと、斉藤さんの結果の約10倍まで抑えることができた。

このページ にNetgenについて

Netgenアルゴリズムは入力パラメータに厳密に従わない。 実際のメッシュは、必要以上に高密度になります。 そこにはいくつかの要因があります:

NETGENは、実際には、エッジの離散化のためのセグメントパラメータの数を使用しません。 このパラメータは、ローカル要素サイズ(指定された点でのサイズ)を定義するためにのみ使用されるため、近い辺のローカルサイズが相互に影響します。 NETGENは、エッジの曲率に応じて要素サイズを追加で制限します。 セグメントの局所的なサイズは、近い三角形のサイズに影響する。 NETGENによって生成される1Dメッシュの要素とそのサイズの順序は、Regular_1Dアルゴリズムで生成される1Dメッシュの要素の順序とそのサイズと異なるため、2Dと3Dのメッシュが異なります。

calculixのやり方が分からず苦戦中。

座屈変形はうまく行っているように見えるが座屈荷重に差がありすぎる。 斉藤さんのデータでは78kNだが、自分は14000kNであきらかにおかしい。

Abaqus形式ファイル、Nastran形式ファイルがよくわからないので調べ中

Abaqus 入力(.inp)ファイル

ノード座標、要素トポロジー、およびセクションの定義などのモデルデータが含まれる。等方性材料を使用している場合は、入力ファイルには材料特性データも含まれるらしい。

inpファイルはAbaqus形式ファイルらしい。

拘束条件を少し変えてみたが失敗。

鋼板が座屈してくれないので、1/4モデルの鋼板だけでやってみた。

拘束条件がおかしいかもしれない

鋼板も一応座屈を見ることができたので、1/4モデルもできる?

鋼板は二次要素なので、二次要素でやるべき?

1/4モデルいろいろ試して見てるけど未だ成功せず。

縦長比a/b=2で板座屈とFEMを比較してみた。 オンサイト木橋の1/4モデルで解析してみたが失敗。

1辺100mm、厚さ2mmの正方形板を4辺単純支持で座屈。

| 波数m | 理論値(N) | FEM(N) | 相対誤差(%) |

| 1 | 59579.2 | 58480.8 | 1.84 |

| 2 | 93092.4 | 91691.3 | 1.51 |

| 3 | 165498 | 163134 | 1.43 |

| 4 | 269037 | 264354 | 1.74 |

誤差はそこまで大きくないため座屈解析ができていると思われる。

meshを線形要素でやるとまったく理論値と合わない。二次要素が適している。 二次要素のnodesが6万か7万を超えると座屈解析ができなくなった。多少粗めのmesh分割にしないと解析できない。(メモリが足りない?みたいなエラーが出た)

画像:1次モード、2次モード

meshを2次要素にすると板もオイラー座屈で確認できた。

板の座屈は、変形はうまくいっているように見えるが数値が合わない。

両端単純支持でもできるようにしたい。(9/17完了)

正方形断面の問題はやはりcommファイルだった。しかし、理論値との差が大きすぎるため修正が必要。9/10

自由端部分をx=0,y=0の拘束を加えてみたが、理論値との差は大きいままだった。

rmedファイルを開く。その後、見たい面だけ表示させる。(チェック外す)

Select Points Throughを選択、面を囲う。

右側にあるSplit Horizontalを選択。出てきた画面の一番下(Spreadsheet view)を選択。

見たい分の節点数が確認できたら、エクスポート(csvファイル)

必要な要素以外は削除しておく。

例えばxx方向の応力が見たい場合は、(RESU_SIGM_NOEU:0、Point1(y)、Point2(Z))だけ残す。

順番を並び替える。'昇順に並び替え'を使うと便利。

('昇順に並び替え'は'範囲を拡張'を選択)

区切る時は行間をあけておく。

できたら名前をつけて保存。ファイル形式はcsvファイルを選択。'フィルタ設定を編集する'にチェックをいれる。

フィールドの区切りをスペースに。テキストの区切りは削除。

あとは端末からgnuplotできる。

set term png set output 'gazou.png' splot 'data' w l

gnuplot使い方 http://www.str.ce.akita-u.ac.jp/~gotou/linux/vine.html#gnuplot

gnuplotのグラフをTexに取り込む http://www.str.ce.akita-u.ac.jp/~gotou/linux/vine.html#gnutex

| 日付 | 時間帯 | 作業時間(hr) | 内容 | 立会 |

| 4/11 | 16:00-17:00 | 1 | タイピング練習 | 後藤さん |

| 4/14 | 10:00-11:00 | 1 | タイピング練習 | |

| 4/18 | 16:00-17:30 | 1.5 | vi、UNIXコマンド練習 | |

| 4/24 | 15:30-16:00 | 0.5 | タイピング練習 | |

| 4/25 | 15:30-18:30 | 3 | fortran練習 | |

| 4月合計 | 7 | |||

| 5/12 | 11:00-14:00 | 3 | salome | 近藤さん |

| 5/19 | 10:00-12:30 | 2.5 | salome | |

| 5/23 | 16:00-17:00 | 1 | salome | |

| 5/26 | 9:30-12:00 | 2.5 | salome | |

| 5/26 | 12:30-14:00 | 1.5 | salome | |

| 5/26 | 16:00-18:00 | 2 | salome | |

| 5/27 | 11:30-12:00 | 0.5 | salome | |

| 5/27 | 12:30-18:30 | 6 | 現場見学 | |

| 5/30 | 16:00-18:30 | 2.5 | salome | |

| 5月合計 | 21.5 | |||

| 6/2 | 12:00-14:30 16:00-17:00 | 3.5 | 課題 | 近藤さん |

| 6/4 | 9:00-11:30 | 2.5 | 課題 | |

| 6/6 | 16:00-18:00 | 2 | 課題 | |

| 6/8 | 16:30-18:00 | 1.5 | 課題 | |

| 6/13 | 15:30-17:00 | 1.5 | 課題 | |

| 6/20 | 12:00-14:30 15:30-17:00 | 4 | salomeで座屈、課題 | |

| 6/23 | 10:00-14:30 | 4.5 | 課題 | |

| 6/30 | 11:00-14:30 15:30-17:00 | 5 | salomeで座屈 | |

| 6月合計 | 24.5 | |||

| 7/3 | 14:30-18:00 | 3.5 | salomeで座屈 | 近藤さん |

| 7/4 | 18:00-19:00 | 1 | salomeで座屈 | |

| 7/14 | 15:00-17:00 | 2 | 振り子調節 | |

| 7/26 | 13:30-16:00 | 2.5 | salome | |

| 7/28 | 11:00-14:30 | 3.5 | salome | |

| 7/29 | 14:00-15:30 | 1.5 | 振り子調節 | |

| 7月合計 | 14 | |||

| 8/6 | 8:00-11:00 | 3 | commファイル作成 | 近藤さん |

| 8/8 | 12:00-15:00 | 3 | commファイル作成 | |

| 8/9 | 12:45-13:15 | 0.5 | commファイル修正 | |

| 8/20 | 13:00-14:30 | 1.5 | salomeで座屈 | |

| 8/24 | 14:00-16:30 | 2.5 | salomeで座屈 | |

| 8/29 | 13:00-17:30 | 4.5 | オイラー座屈との比較 | |

| 8月合計 | 15 | |||

| 9/5 | 13:30-15:30 | 2 | 長方形断面の座屈 | 近藤さん |

| 9/8 | 8:00-10:00 | 2 | 正方形断面の座屈 | |

| 9/10 | 6:15-10:15 | 4 | salomeで座屈 | |

| 9/12 | 14:10-16:10 | 2 | オイラー座屈との比較 | |

| 9/15 | 8:00-11:30 | 3.5 | 境界条件を変えて座屈 | |

| 9/17 | 9:00-12;00 | 3 | 両端単純支持での座屈 | |

| 9/21 | 13:45-16:45 | 3 | 板の座屈 | |

| 9/22 | 10:00-12:30 | 2.5 | 板の座屈 | |

| 9/23 | 11:00-17:00 | 6 | オイラー座屈との比較 | |

| 9/26 | 9:15-18:15 | 9 | TeX | |

| 9/27 | 9:30-18:30 | 9 | TeX | |

| 9/28 | 9:00-19:30 | 10.5 | TeX、スライド | |

| 9/29 | 14:00-20:00 | 6 | スライド | |

| 9/30 | 10:30-13:00 | 2.5 | 発表準備 | |

| 9月合計 | 65 | |||

| 10/4 | 11:30-18:00 | 6.5 | 四辺単純支持条件(正方形板) | 近藤さん |

| 10/5 | 9:00-13:00 | 4 | 四辺単純支持条件(長方形板) | |

| 10/7 | 15:00-17:00 | 2 | 板の座屈 | |

| 10/11 | 7:30-13:00 | 5.5 | 板の座屈 | |

| 10/13 | 12:00-18:30 | 6.5 | 1/4モデルの作成、解析 | |

| 10/14 | 11:15-13:00 16:00-18:45 | 4 | 1/4モデルでの解析 | |

| 10/17 | 9:30-13:30 | 4 | 実験室整理、鋼板で座屈 | |

| 10/19 | 10:00-17:30 | 7.5 | 1/4モデルでの解析 | |

| 10/20 | 14:00-18:30 | 4.5 | 1/4モデル作成 | |

| 10/21 | 11:00-13:00/16:00-17:00 | 3 | 1/4モデルで解析 | |

| 10/25 | 11:30-15:30 | 4 | 1/4モデルで解析 | |

| 10/26 | 12:00-18:30 | 6.5 | 1/4モデルで解析 | |

| 10/27 | 9:00-13:00 | 4 | 1/4モデルで解析 | |

| 10/28 | 10:30-13:00 | 2.5 | 1/4モデルで解析 | |

| 10月合計 | 64.5 | |||

| 11/2 | 9:15-13:15 | 4 | 1/4モデルで解析 | 近藤さん |

| 11/3 | 13:30-17:30 | 4 | 1/4モデルで解析 | |

| 11/4 | 11:30-13:00 | 1.5 | 1/4モデルで解析 | |

| 11/10 | 9:45-17:45 | 8 | 1/4モデルで解析、calculix | |

| 11/11 | 8:00-13:00、16:00-17:00 | 6 | calculix、1/4モデルで解析 | |

| 11/16 | 14:00-17:30 | 3.5 | 1/4モデルで解析、アルゴリズムについて調査 | |

| 11/17 | 13:15-17:45 | 4.5 | 1/4モデルで解析 | |

| 11/18 | 10:30-13:00、16:00-17:00 | 3.5 | 1/4モデルで解析 | |

| 11/21 | 11:45-15:45 | 4 | 鋼板のオイラー座屈 | |

| 11/24 | 11:15-16:45 | 5.5 | commファイルの手直し | |

| 11/25 | 11:30-13:00、16:00-17:00 | 2.5 | オイラー座屈、横ねじれ座屈 | |

| 11/29 | 11:30-15:30 | 4 | 横ねじれ座屈 | |

| 11/30 | 13:30-17:30 | 4 | 横ねじれ座屈 | |

| 11月合計 | 55 | |||

| 12/2 | 10:30-13:00、16:00-17:00 | 3.5 | 1/4モデルで解析 | 近藤さん |

| 12/5 | 13:30-17:30 | 4 | スパン7mで解析 | |

| 12/7 | 9:00-12:30 | 3.5 | スパン7mの孔ありモデルで解析 | |

| 12/8 | 10:30-17:30 | 7 | 1/4モデルで解析 | |

| 12/9 | 11:00-13:00、16:00-17:00 | 3 | 1/4モデルで解析 | |

| 12/12 | 10:00-17:00 | 7 | 1/4モデルで解析 | |

| 12/14 | 10:30-17:30 | 7 | 補剛材ありモデル | |

| 12/15 | 13:15-18:15 | 5 | 半解析 | |

| 12/16 | 10:30-13:00、16:00-18:30 | 5 | 1/4モデルで解析 | |

| 12/17 | 10:30-16:30 | 6 | 中間発表準備 | |

| 12/18 | 13:30-17:00 | 3.5 | 中間発表準備 | |

| 12/19 | 11:00-18:00 | 7 | 中間発表準備 | |

| 12/22 | 10:15-16:45 | 6.5 | 三角孔を大きくして解析 | |

| 12/26 | 12:00-17:00 | 5 | 三角孔の調整 | |

| 12/27 | 11:30-14:30 | 3 | 三角孔作成&手直し | |

| 12月合計 | 76 | |||

| 1/11 | 12:45-16:45 | 4 | 三角孔修正 | 近藤さん |

| 1/12 | 10:45-15:15 | 4.5 | 三角孔の調整 | |

| 1/13 | 12:15-13:00、14:30-17:15 | 3.5 | 三角孔いろいろ | |

| 1/17 | 12:00-17:00 | 5 | オリジナル孔あきモデル作成 | |

| 1/18 | 13:00-16:30 | 3.5 | データ整理 | |

| 1/19 | 11:00-16:30 | 5.5 | 三角孔作成、データ整理 | |

| 1/23 | 12:20-16:20 | 4 | データ整理、グラフ作成 | |

| 1/24 | 13:30-16:30 | 3 | 1/1モデルで解析、データ整理 | |

| 1/25 | 11:50-16:20 | 4.5 | 線載荷でやり直し | |

| 1/26 | 11:30-16:00 | 4.5 | xfig | |

| 1/27 | 11:15-13:00、14:30-16:15 | 3.5 | 上部のみ非一体化、ハウトラス | |

| 1/30 | 12:50-17:20 | 4.5 | ハウトラス | |

| 1/31 | 12:30-17:00 | 4.5 | データ整理 | |

| 1月合計 | 54.5 | |||

| 2/2 | 10:30-17:00 | 6.5 | データ整理 | 近藤さん |

| 2/3 | 10:45-13:00、14:00-15:45 | 4 | データ整理 | |

| 2/4 | 11:50-16:20 | 4.5 | データ整理 | |

| 2/6 | 12:00-16:30 | 4.5 | TeX、スライド | |

| 2/9 | 10:30-17:00 | 4.5 | TeX、スライド | |

| 2/10 | 8:30-16:00 | 7.5 | スライド | 後藤さん |

| 2/12 | 11:00-17:00 | 6 | スライド | |

| 2/13 | 10:45-17:45 | 7 | スライド | |

| 2/14 | 10:45-15:15 | 4.5 | スライド | |

| 2月合計 | 49 | |||

| 合計 | 446 |

[固定端] (data1:固定端の応力分布、data4:手計算)

[固定端から1要素となり] (data2:固定端から1要素となりの応力分布、data5:手計算)

[梁の中央] (data3:梁の中央の応力分布、data6:手計算)

[固定端] (data8:固定端の応力分布、data5:手計算)

[固定端から1要素となり] (data9:固定端から1要素となりの応力分布、data6:手計算)

[梁の中央] (data10:梁の中央の応力分布、data7:手計算)

[固定端の応力分布] (data2:固定端の応力分布、data0:基準面)

[固定端から1要素となりの応力分布] (data3:固定端から1要素となりの応力分布、data0:基準面)

[梁の中央の応力分布] (data4:梁の中央の応力分布、data0:基準面)

[3箇所の応力分布の比較] (data2:固定端の応力分布、data3:固定端から1要素となりの応力分布、data4:梁の中央の応力分布)

[固定端] (data2:固定端の応力分布、data5:手計算)

[固定端の一つとなり] (data3:固定端から1要素となりの応力分布、data6:手計算)

[梁の中央] (data4:梁の中央の応力分布、data7:手計算)

| Length[mm] | FEM[m] | 初等梁とFEMの相対誤差[%] | Timoshenko梁とFEMの相対誤差[%] |

| 16 | 1.1489000 | 66.340 | 66.344 |

| 8 | 2.139305 | 36.153 | 36.161 |

| 4 | 2.740345 | 19.716 | 19.726 |

| 2 | 3.05573 | 10.477 | 10.488 |

| 1 | 3.33467 | 2.305 | 2.317 |

[2次要素]

| Length[mm] | FEM[m] | 初等梁とFEMの相対誤差[%] | Timoshenko梁とFEMの相対誤差[%] |

| 16 | 3.40556 | 0.228 | 0.240 |

| 8 | 3.40944 | 0.114 | 0.126 |

| 4 | 3.41045 | 0.0845 | 0.0966 |

| 2 | 3.41070 | 0.0771 | 0.0893 |

| 1 | 測定不能 |

[線形要素]

| Length[mm] | FEM[m] | 初等梁とFEMの相対誤差[%] | Timoshenko梁とFEMの相対誤差[%] |

| 2 | 3.33765 | 2.217 | 2.229 |

| 1 | 3.39209 | 0.622 | 0.634 |

| 0.5 | 測定不能 |

[2次要素]

| Length[mm] | FEM[m] | 初等梁とFEMの相対誤差[%] | Timoshenko梁とFEMの相対誤差[%] |

| 2 | 3.41046 | 0.0842 | 0.0963 |

| 1 | 3.41071 | 0.0768 | 0.0890 |

| 0.5 | 測定不能 |

Timoshenko梁: v=Pl^3/3EI + Pl/kGA

| 初等梁[m] | Timoshenko梁[m] | Length[mm] | FEM[m] | 初等梁とFEMの相対誤差[%] | Timoshenko梁とFEMの相対誤差[%] |

| 3.4133333 | 3.4137493 | 16 | 1.1489000 | 66.340 | 66.344 |

| 8 | 2.1793050 | 36.153 | 36.161 | ||

| 4 | 2.7403475 | 19.716 | 19.726 | ||

| 2 | 3.0557325 | 10.477 | 10.487 | ||

| 1 | 3.3346750 | 2.304 | 2.316 |